Maintenance Prédictive

- Accueil

- Maintenance

- Maintenance Prédictive

Maintenance Prédictive

La maintenance prédictive, autrement appelée maintenance prévisionnelle, est une technique de maintenance industrielle qui consiste à utiliser différents outils et techniques pour surveiller l'état des machines d'une usine. Il s'agit, grâce à ce processus, de prévoir les pannes et problèmes qui peuvent menacer le bon fonctionnement de toute une chaîne de production et d'identifier les symptômes d'usure et autres défaillances.

L'objectif affiché est d'éviter les remplacements inutiles de pièces détachées à intervalles réguliers et, in fine, de gagner en rentabilité. Ces remplacements entraînent en effet des dépenses inutiles de maintenance préventive.

En bref, la maintenance prédictive permet de vérifier avec précision si les machines ou les pièces qui les composent présentent des signes alarmants d'usure voire de défaillance.

Ce sont les outils analytiques qui permettent de détecter les anomalies annonciatrices de pannes dans les données relevées par les capteurs. L'intelligence artificielle est ainsi essentielle au bon fonctionnement de la maintenance prédictive. Elle est à l'origine de la réduction de coûts. Les services chargés de la maintenance sont parfois à l'origine de 60% des dépenses opérationnelles. Notre ambition est de réduire ces dépenses pour nos clients, en utilisant l'intelligence artificielle pour analyser les données.

Nous maitrisons les techniques du « machine Learning » qui est une branche de l'intelligence artificielle qui permet, grâce à des algorithmes d'apprentissage automatique, d'analyser des données et de diagnostiquer des pannes à un stade précoce. Il s'agit de la technologie d'IA utilisée dans la maintenance prédictive.

L'intérêt

A la différence de la maintenance préventive qui se base sur l'estimation du cycle de vie d'un équipement, des actions sont effectuées régulièrement pour assurer son entretien dans la durée. La maintenance prédictive permet, grâce à des capteurs IoT, d'analyser la machine pour suivre en temps réel son état et pour procéder à des réparations en temps voulu.

La maintenance prédictive est source de ROI « return on investment » pour les entreprises. Les économies générées découlent de plusieurs conséquences :

- Diminution des pannes et donc des temps d'immobilisation des équipements

- Allongement de leur durée de vie

- Amélioration de la fiabilité des équipements et donc une optimisation de la production

- Meilleure gestion des stocks de pièces de rechange

- Réduction des frais de maintenance.

Les Paramètres

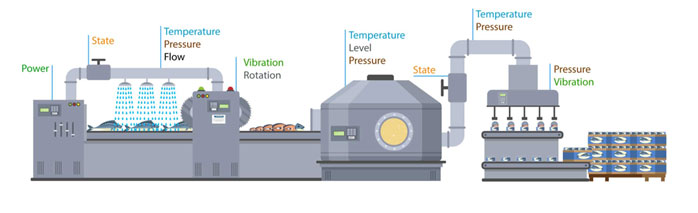

Les vibrations constituent l'un des principaux paramètres de détection d'une défaillance ou d'un dysfonctionnement. Dans le secteur industriel, la plupart des entreprises disposent de machines conçues pour pouvoir fonctionner sans vibration. De ce fait, la surveillance vibratoire permet d'identifier très rapidement un dysfonctionnement sur une machine, des vibrations anormales ressenties sur la machine annonçant une panne à venir.

D'autres paramètres peuvent également être suivis, comme la température, la pression des machines ou le son. En optant pour une maintenance prédictive, l'entreprise a la possibilité de détecter le défaut de sa machine avant sa manifestation et d'intervenir avant que la panne ne se produise.

Les outils

Pour déployer nos solutions de maintenance prédictive nous utiliserons :

- Détection de défaut sur machines tournantes par analyse vibratoire,

- Contrôle d'alignement d'arbres, ou poulies / courroies par lignage laser

- Détection d'échauffements par thermographie infrarouge

- Mesure et analyse de la qualité de votre réseau électrique

- Analyse d'huile sur motoréducteurs

- Analyse d'huile diélectrique sur transformateurs

Les Capteur IoT

En premier lieu nous avons les capteurs IoT qui sont installés sur les équipements concernés. Parmi ceux-ci, nous pouvons nommer les capteurs « BoB » ou les « Brainium », qui mêlent IA et IoT pour surveiller des machines en continu. Ce sont des capteurs de vibration dédiés à la maintenance prédictive. De la même façon qu'un mécanicien détecte une usure en écoutant une voiture, ces capteurs déclenchent une alerte vers le service maintenance en fonction des vibrations de la machine.

Les plateformes

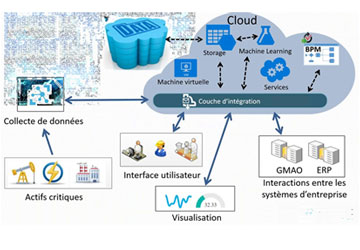

Le deuxième outil phare est la plateforme IoT, pour collecter et stocker les données.

Le réseau Lora

LoRaWAN est un protocole de télécommunication radio permettant la communication à bas débit d'objets connectés. Il émet en général sur la bande de fréquence 868 mégahertz. Le signal radio est émis sur une grande largeur spectrale, pour limiter au maximum le risque d'interférence avec des signaux parasites. Ce protocole de communication permet d'envoyer des données en intérieur (indoor), en sous-sol (deep indoor) et en extérieur (outdoor).